在铸造行业中,质量控制是一个非常重要的环节,而三维测检测技术的应用,可以优化工艺过程,从原型到模具制作,毛坯检验到后续加工,有效地节省了时间,提高了生产效率。

传统的测量方法 主要有直尺、划线机、三坐标测量仪等。

直尺:传统的卡尺、卷尺、直尺难以测量出异形曲面或较大尺寸的铸件,不但费时费力,而且会产生严重的偏差,难以获得精确的数据。

划线装置:只能测量部分铸件尺寸,不易测量曲面、遮挡面等部位。并且现在越来越多的产 品只提供三维数据,而不提供二维图纸,这种情况下进行划线检查有很大的局限性。

测量仪器:体积大、重量大的物体不易测量,成本较高。

无接触:精易迅科技的三维扫描仪是一种非接触的三维数据采集系统,可以精确、快速地获取被测物体表面三维点的云图数据。相对于接触式测量而言,非接触式测量可以采集由于测针空间的限制而不能测量到的死角位置,从而获得复杂铸件的完整数目。

全幅扫描采点:相对于单打独斗测针测量系统,全幅扫描采点可以快速地完成对铸件整体型面的点云数据采集,更有利于曲面型铸件的偏差检测。

轻便灵活:手持式测量,操作简单,可随时改变被测物体的角度和距离,便于携带外出测量,还可在狭小的空间内扫描,深入铸件内部测量其内部特性。

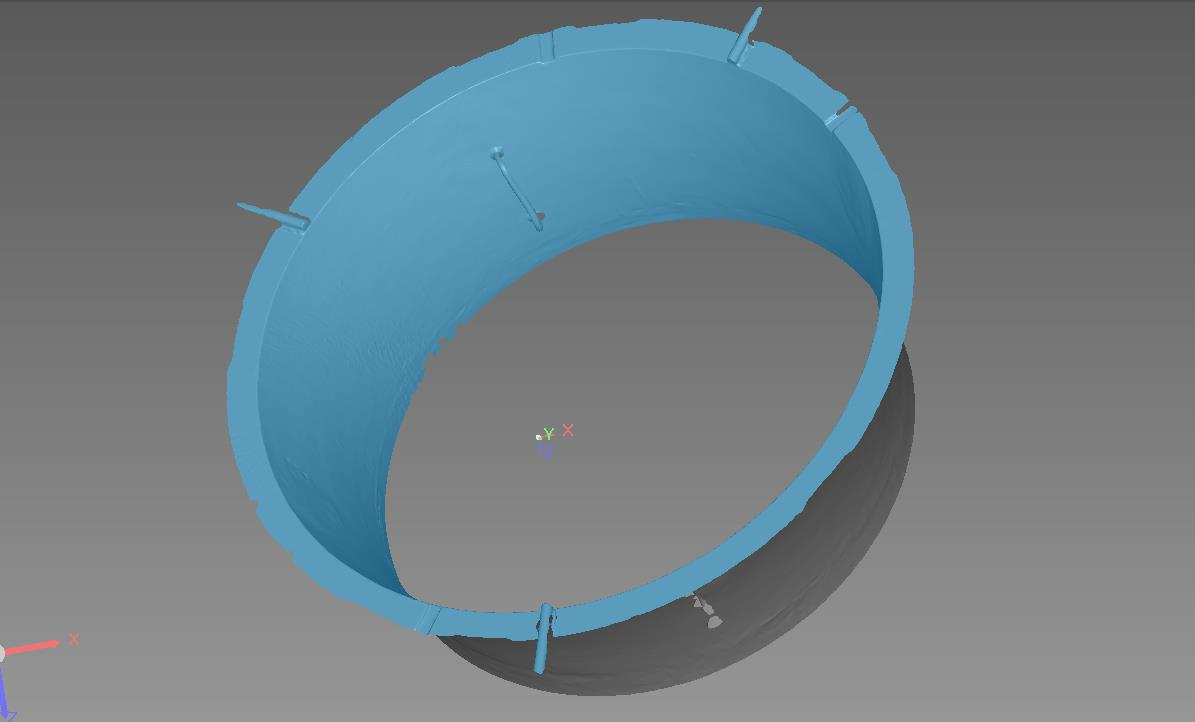

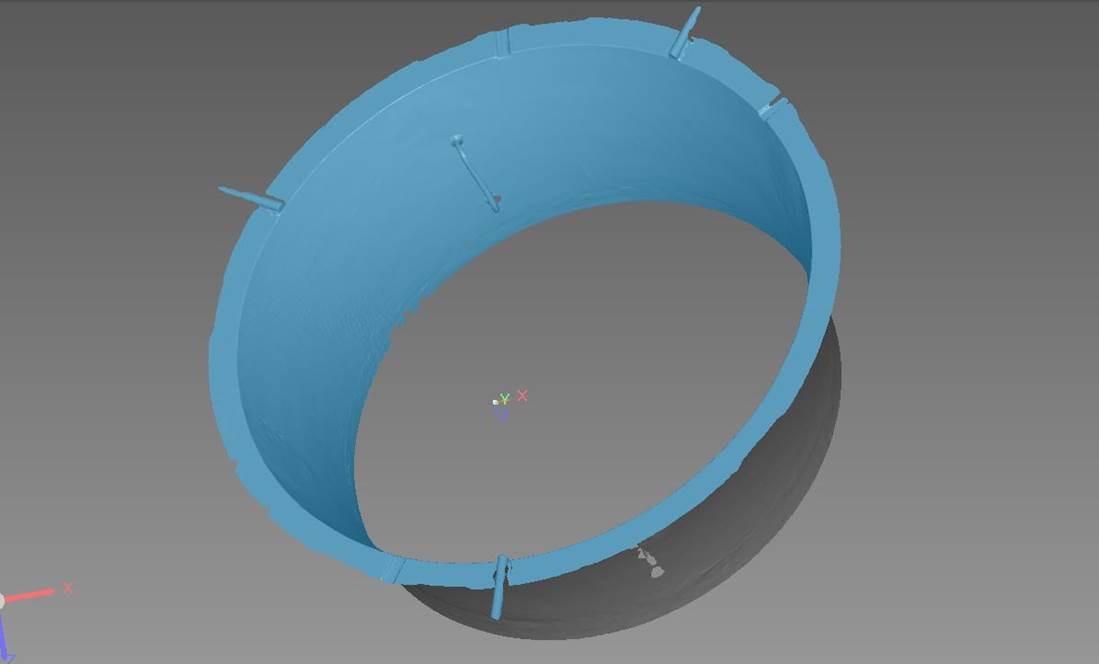

该铸件长约1000mm,宽约800mm,有深腔、薄壁等结构,需检测该铸件是否合格,是否有余量进行加工。

用户选用精易迅科技-手持三维扫描仪,无需将工件移动到测量平台上,无需对表面进行任何处理即可直接扫描,10分钟内即可获得完整数据。通过扫描得到的三维数据与数模进行比较,得到了顾客所需要的偏差色谱图。

而对于难点-腔内尺寸,PRINCE大约有315×165×105mm,可以伸进腔内,很方便的得到腔内数据。

相对于传统的卡尺和划线机测量方法,比较麻烦,而且不能测量表面、遮挡面。当测量结束时,机床要将划线基准对齐,以便进行加工,有且只有这一种加工方式,也许还有其他更节省原材料,更方便,但是划线测量不能提供的加工方式。另外,这一过程非常依赖人工经验,耗费时间和精力。

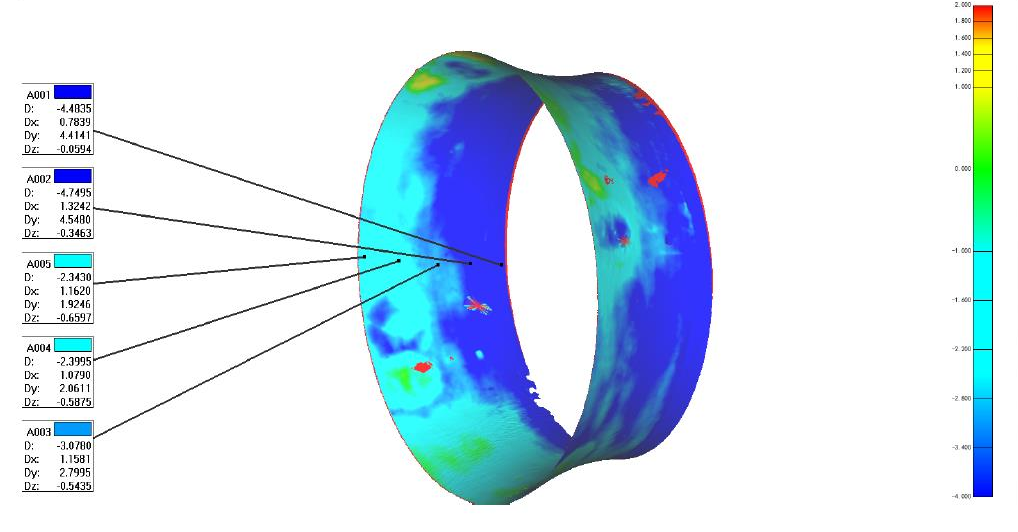

得到色谱偏差图,快速判断铸件是否有加工余量,同时可以定量分析余量大小磨损检测案例

该铸件用于建筑行业,澳洲客户需要对该铸件进行磨损检测。由于铸件体积略大,需要户外阳光下作业,对扫描仪的精度、环境适应性、便携性要求较高。

精易迅科技提供了全局式三维扫描仪来完成这项工作。内置全局摄影测量系统,能够消除累计误差,提高全局扫描的精度,在扫描大型工件时优势尤为明显。同时,精度0.020 mm,体积精度高达0.030 mm/m,最大扫描面幅860 mm × 600 mm,阳光下也能正常工作,完全能够满足该铸件扫描的需要。

客户将手持三维检测仪带至现场,无需其他检测平台等辅助,约10分钟即可完成检测。扫描过程中,可以随时变化角度和距离,数据会实时呈现,点云无分层,自动生成三维实体图形,也就是“所见即所得”。

得到色谱偏差图,判断磨损状况小结

由于高精度、高密度、实时性、便携性等特点,三维激光扫描已成为国际上流行的铸件检测方式。

0755-86131192

0755-86131192

0755-86131192

0755-86131192